1、高速電機直驅雙級葉輪

格力直流變頻離心機組采用高速電機直接驅動雙級葉輪結構,取消了常規離心機的增速齒輪裝置和2個徑向軸承,大大減小了機組的機械損失,提高了機組效率。對于一臺650RT壓縮機,機械損失不到4KW,與傳統帶齒輪的離心機想比,機械損失降低了10KW,降幅度達70%以上。

直聯驅動,結構更簡單,運行更可靠,壓縮機的整體尺寸小,壓縮機體積與重量僅為相同冷量常規壓縮機的40%。

取消增速齒輪,沒有齒輪的高頻噪音,壓縮機運行噪音更低,比傳統機組降低了8dBA以上。

?

2、全工況“寬頻”氣動設計技術

?“全工況”設計方法:針對25-100%的負荷優化設計葉輪、擴壓器等,實現壓縮機在素有負荷下的高效運行;相比傳統的以滿負荷為設計點的方法,降低了壓縮機效率衰減;

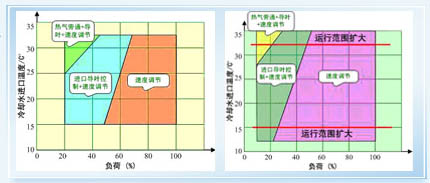

常規變頻離心機采用變轉速+導葉聯合進行冷量調節,在50-60%負荷時,就開始關小導葉,降低部分負荷以下機組效率;格力直流變頻離心機在25%-100%負荷范圍內,通過變轉速即可實現,從而減小導葉節流損失,提高機組全工況性能。

?

3、高速永磁同步變頻電機

全球首臺專用于制冷壓縮機的大功率高速永磁同步電機,功率達400KW以上,轉速達18000rpm以上!電機效率高,在機組運行的范圍內,電機效率均達到96%以上,最高效率達97.5%,超過國家電機1級節能水平;體積小,重量輕,400KW的高速永磁同步電機重量僅相當于75KW的交流感應電機;啟動電流小;采用螺旋環繞的制冷劑噴射冷卻技術,對電機定子,轉子充分冷卻,電機溫度場均勻,可控制電機溫度在40℃左右,保證電機高效運行。

?

4、機載正弦波變頻器

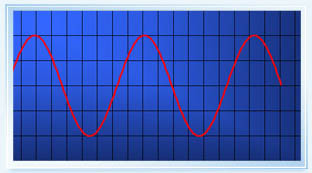

專利的高速永磁同步無位置傳感器精確控制技術,無需探頭即可感知電機轉子位置,能時刻精確監測電機角度位置,提高可靠性;采用PWM可控整流技術,使變頻器輸出平滑的正弦波,提高電機效率;一體化設計,變頻器直接安裝在機組上,大大減小了機組的占地面,為客戶節省機房面積。同時,所有通訊接線均在廠內完成,提高了機組的可靠性。

?

5、低稠度葉片擴壓器

獨有的低稠度擴壓器設計,機翼型葉片對氣體導流,有效地將高速氣體轉換成高靜壓氣體,實現壓力回收的高效率。在部分負荷下,葉片導流有效減少回流損失,改善部分負荷性能,擴展機組運行范圍,大幅度提升機組部分負荷性能。

?

6、雙級壓縮補氣增焓技術

機組采用雙級壓縮補氣增焓技術,相比單級制冷循環系統循環效率提高了5-6%。采用雙級壓縮,降低了壓縮機轉速,使壓縮機運行更可靠,使用壽命更長。

?

7、葉輪技術

壓縮機葉輪是根據三元流動原理設計的新型高效閉式葉輪,與開式葉輪相比,閉式葉輪具有更高效率和可靠性,采用流動損失最小的翼型三維結構的葉輪,使葉輪的變工況適應性更強,保證葉輪全工況性能,效率更高,通過葉輪結構進行有限元強度分析,確保葉輪高速下運行可靠,同時葉輪經三坐標檢測儀檢測、動平衡試驗和超轉速試驗,然后進行實際工況下的運行試驗,有效保證設計要求和運轉平穩。葉輪與主軸采用無鍵連接,避免了用鍵連接產生的局部應力集中和轉子附加不平衡,大大提升了壓縮機的可靠性和運行平穩性。

?

8、新型高效換熱器

高效換熱器針對不同傳熱機理、流體介質設計的特殊換熱表面,使傳熱效率達到最優,同時降低沿程流動壓力損失,減少用戶能耗。

專利設計的內置過冷器位于冷凝器底部,采用專用高效過冷管,多次折流有效提高機組的過冷度,最高能達5℃。

在機組中間隔板的對方采用比螺紋管厚度一倍的光管與支撐板緊密脹接,保證銅管在冷媒高速沖擊下,不會因銅管與支撐板的碰撞產生破損,避免機組漏管產生其他惡性事故的發生。

?三V槽的管板孔設計,熱交換管與管板在脹管過程中有足夠并且均勻的空間,使脹管效果更佳。管板上鉆孔為三V槽孔,可有效保證密封質量,避免泄露。

?

9、高級控制平臺

控制系統使用高性能的專用32位CPU和DSP數字信號處理器,非常高的數據采集精度和超強的數據處理能力確保了系統控制很好的實時性和控制的精度。彩色液晶觸摸屏,確保了良好的人機交互。輕松實現全自動控制盒調試時手動控制。

采用先進的智能Fuzzy-PID復合控制算法,該控制方法將智能技術、模糊技術與常規的PID控制算法相結合,能確保系統具有更快的響應時間,更好的穩態性能。